Feroaliaje

Feroaliajele sunt aliaje principale care conțin fier și unul sau mai multe metale neferoase ca elemente de aliere. Feroaliajele se împart în general în două categorii: feroaliaje vrac (produse în cantități mari în cuptoarele cu arc electric) și feroaliaje speciale (produse în cantități mai mici, dar de importanță tot mai mare). Feroaliajele în vrac sunt folosite exclusiv în producția de oțel și turnătorii de oțel, în timp ce utilizările feroaliajelor speciale sunt mai variate. În general, aproximativ 90% din feroaliaje sunt utilizate în industria siderurgică.

După cum sa menționat mai sus, feroaliajele pot fi împărțite în două mari categorii: aliaje în vrac (

ferocrom,

ferosiliciu, feromangan, siliciu, mangan și feronic) și aliaje speciale (

ferovanadiu,

feromolibden,

ferotungsten,

ferotitan, ferobor și

ferioniobiu).

Producția de Feroaliaje

Există două metode principale de producere a feroaliajelor, una este utilizarea carbonului în combinație cu procese adecvate de topire, iar cealaltă este reducerea metalotermă cu alte metale. Primul proces este de obicei asociat cu operațiuni în loturi, în timp ce al doilea este utilizat în principal pentru a se concentra pe aliaje specializate de înaltă calitate, care au de obicei un conținut mai scăzut de carbon.

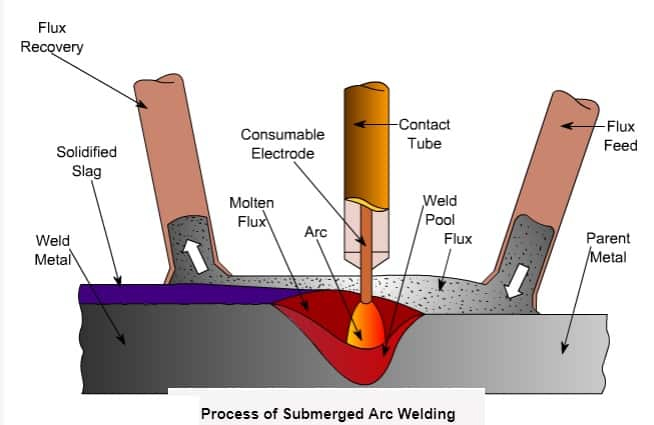

Procesul cu arc scufundat

Procesul cu arc scufundat este o operație de topire prin reducere. Reactanții constau din minereuri metalice (oxid feros, oxid de siliciu, oxid de mangan, oxid de crom etc.). și un agent reducător, o sursă de carbon, de obicei sub formă de cocs, cărbune, cărbuni cu o volatilitate ridicată și scăzută sau rumeguș. Calcarul poate fi adăugat și ca flux. Materiile prime sunt zdrobite, clasificate și, în unele cazuri, uscate, înainte de a fi transportate într-o cameră de amestecare pentru cântărire și amestecare.

Transportoarele, gălețile, ascensoarele sau mașinile livrează materialul prelucrat într-un buncăr de deasupra cuptorului. Amestecul este apoi alimentat prin gravitație printr-un jgheab de alimentare, fie continuu, fie intermitent, după cum este necesar. La temperaturile ridicate ale zonei de reacție, sursa de carbon reacționează cu oxizii metalici pentru a forma monoxid de carbon și reduce minereul la metale de bază.

Topirea într-un cuptor cu arc electric se realizează prin conversia energiei electrice în căldură. Curentul alternativ aplicat electrozilor face ca un curent electric să circule prin sarcina dintre vârfurile electrozilor. Aceasta oferă o zonă de reacție cu temperaturi de până la 2000°C (3632°F). Pe măsură ce curentul alternativ curge între vârfurile electrodului, vârful fiecărui electrod își schimbă continuu polaritatea. Pentru a menține o sarcină electrică uniformă, adâncimea electrodului este variată automat în mod continuu prin mijloace mecanice sau hidraulice.

Procese exoterme (metaloterme).

Procesele exoterme sunt utilizate în mod obișnuit pentru a produce aliaje de calitate superioară cu conținut scăzut de carbon. Aliajul topit intermediar utilizat în acest proces poate proveni direct dintr-un cuptor cu arc scufundat sau dintr-un alt tip de dispozitiv de încălzire. Siliciul sau aluminiul se combină cu oxigenul din aliajul topit, rezultând o creștere bruscă a temperaturii și agitarea intensă a băii topit.

Ferocromul (FeCr) și feromanganul (FeMn) cu conținut scăzut și mediu de carbon sunt produse prin reducerea siliciului. Reducerea cu aluminiu este folosită pentru a produce crom metalic,

ferotitan,

ferovanadiuși ferioniobiu.

Feromolibdenși

ferotungstensunt produse printr-un proces de tratament termic mixt cu aluminiu și siliciu. Deși aluminiul este mai scump decât carbonul sau siliciul, produsul este mai pur. Ferocromul cu conținut scăzut de carbon (LC) este de obicei produs prin topirea minereului de crom și a varului într-un cuptor.

O cantitate specificată de ferosiliciu topit este apoi plasată într-o oală de oțel. O cantitate cunoscută de ferosiliciu de calitate intermediară este apoi adăugată în oală. Reacția este extrem de exotermă și eliberează cromul din minereul său, producând ferocrom LC și zgură de silicat de calciu. Această zgură, care conține încă oxid de crom recuperabil, reacționează cu ferocromul topit cu conținut ridicat de carbon într-o a doua oală pentru a produce ferocrom de calitate medie. Procesele exoterme sunt de obicei efectuate în vase deschise și pot produce emisii similare proceselor cu arc scufundat pentru o perioadă scurtă de timp în timpul procesului de reducere.

Engleză

Engleză  Rusă

Rusă  Albaneză

Albaneză  Arabă

Arabă  Amharică

Amharică  Azerbaidjană

Azerbaidjană  Irlandeză

Irlandeză  Estonă

Estonă  Odia (Oriya)

Odia (Oriya)  Bască

Bască  Bielorusă

Bielorusă  Bulgară

Bulgară  Islandeză

Islandeză  Poloneză

Poloneză  Bosniacă

Bosniacă  Persană

Persană  Afrikaans

Afrikaans  Tătară

Tătară  Daneză

Daneză  Germană

Germană  Franceză

Franceză  Filipineză

Filipineză  Finlandeză

Finlandeză  Frizonă

Frizonă  Khmeră

Khmeră  Gruzină

Gruzină  Gujarati

Gujarati  Kazahă

Kazahă  Creolă haitiană

Creolă haitiană  Coreeană

Coreeană  Hausa

Hausa  Neerlandeză

Neerlandeză  Kirghiză

Kirghiză  Galiciană

Galiciană  Catalană

Catalană  Cehă

Cehă  Kannada

Kannada  Corsicană

Corsicană  Croată

Croată  Kurdă

Kurdă  Latină

Latină  Letonă

Letonă  Laoțiană

Laoțiană  Lituaniană

Lituaniană  Luxemburgheză

Luxemburgheză  Kinyarwanda

Kinyarwanda  Malgașă

Malgașă  Malteză

Malteză  Marathi

Marathi  Malayalam

Malayalam  Malaeză

Malaeză  Macedoneană

Macedoneană  Maori

Maori  Mongolă

Mongolă  Bengali

Bengali  Birmană

Birmană  Hmong

Hmong  Xhosa

Xhosa  Zulu

Zulu  Nepaleză

Nepaleză  Norvegiană

Norvegiană  Punjabi

Punjabi  Portugheză

Portugheză  Pashto

Pashto  Chichewa

Chichewa  Japoneză

Japoneză  Suedeză

Suedeză  Samoană

Samoană  Sârbă

Sârbă  Sesotho

Sesotho  Singhaleză

Singhaleză  Esperanto

Esperanto  Slovacă

Slovacă  Slovenă

Slovenă  Swahili

Swahili  Galica scoțiană

Galica scoțiană  Cebuană

Cebuană  Somali

Somali  Tadjică

Tadjică  Telugu

Telugu  Tamilă

Tamilă  Thailandeză

Thailandeză  Turcă

Turcă  Turkmenă

Turkmenă  Galeză

Galeză  Uigură

Uigură  Urdu

Urdu  Ucraineană

Ucraineană  Uzbecă

Uzbecă  Spaniolă

Spaniolă  Ebraică

Ebraică  Greacă

Greacă  Hawaiiană

Hawaiiană  Sindhi

Sindhi  Maghiară

Maghiară  Shonă

Shonă  Armeană

Armeană  Igbo

Igbo  Italiană

Italiană  Idiș

Idiș  Hindi

Hindi  Sundaneză

Sundaneză  Indoneziană

Indoneziană  Javaneză

Javaneză  Yoruba

Yoruba  Vietnameză

Vietnameză  Ebraică

Ebraică

.png)

.jpg)