Ferroalliages

Les ferroalliages sont des alliages maîtres contenant du fer et un ou plusieurs métaux non ferreux comme éléments d'alliage. Les ferro-alliages sont généralement divisés en deux catégories : les ferro-alliages en vrac (produits en grande quantité dans des fours à arc électrique) et les ferro-alliages spéciaux (produits en plus petites quantités mais d'importance croissante). Les ferro-alliages en vrac sont utilisés exclusivement dans la sidérurgie et les fonderies d'acier, tandis que les utilisations des ferro-alliages spéciaux sont plus variées. En général, environ 90 % des ferroalliages sont utilisés dans l’industrie sidérurgique.

Comme mentionné ci-dessus, les ferroalliages peuvent être divisés en deux grandes catégories : les alliages massifs (

ferrochrome,

ferrosilicium, ferromanganèse, silicium-manganèse et ferronickel) et alliages spéciaux (

ferrovanadium,

ferromolybdène,

ferrotungstène,

ferrotitane, le ferrobore et

ferroniobium).

Production de ferroalliages

Il existe deux méthodes principales de production de ferroalliages : l’une consiste à utiliser du carbone en combinaison avec des procédés de fusion appropriés et l’autre est la réduction métallothermique avec d’autres métaux. Le premier procédé est généralement associé à des opérations par lots, tandis que le second est principalement utilisé pour se concentrer sur des alliages spécialisés de haute qualité qui ont généralement une teneur en carbone plus faible.

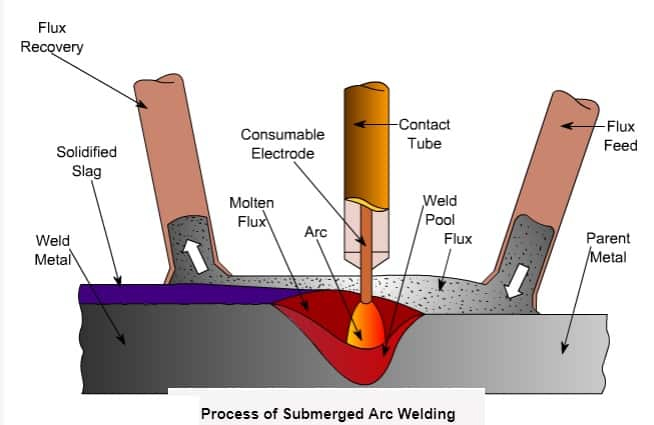

Processus d'arc submergé

Le procédé à l'arc submergé est une opération de fusion par réduction. Les réactifs sont constitués de minerais métalliques (oxyde ferreux, oxyde de silicium, oxyde de manganèse, oxyde de chrome...). et un agent réducteur, une source de carbone, généralement sous forme de coke, de charbon de bois, de charbons hautement et faiblement volatils ou de sciure de bois. Du calcaire peut également être ajouté comme fondant. Les matières premières sont broyées, classées et dans certains cas séchées avant d'être acheminées vers une chambre de mélange pour être pesées et mélangées.

Des convoyeurs, des godets, des élévateurs ou des voitures livrent le matériau traité à une trémie située au-dessus du four. Le mélange est ensuite alimenté par gravité via une goulotte d'alimentation, soit en continu, soit par intermittence, selon les besoins. Aux températures élevées de la zone de réaction, la source de carbone réagit avec les oxydes métalliques pour former du monoxyde de carbone et réduit le minerai en métaux de base.

La fusion dans un four à arc électrique s'effectue en convertissant l'énergie électrique en chaleur. Le courant alternatif appliqué aux électrodes fait circuler un courant électrique à travers la charge entre les pointes des électrodes. Cela fournit une zone de réaction avec des températures pouvant atteindre 2 000 °C (3 632 °F). Lorsque le courant alternatif circule entre les pointes des électrodes, la pointe de chaque électrode change continuellement de polarité. Pour maintenir une charge électrique uniforme, la profondeur de l'électrode varie automatiquement en continu par des moyens mécaniques ou hydrauliques.

Processus exothermiques (métallothermiques)

Les procédés exothermiques sont couramment utilisés pour produire des alliages de haute qualité à faible teneur en carbone. L'alliage fondu intermédiaire utilisé dans ce procédé peut provenir directement d'un four à arc immergé ou d'un autre type de dispositif de chauffage. Le silicium ou l'aluminium se combinent à l'oxygène dans l'alliage fondu, entraînant une forte élévation de température et une agitation intense du bain fondu.

Le ferrochrome (FeCr) et le ferromanganèse (FeMn) à faible et moyenne teneur en carbone sont produits par réduction du silicium. La réduction de l'aluminium est utilisée pour produire du chrome métallique,

ferrotitane,

ferrovanadiumet le ferroniobium.

Ferromolybdèneet

ferrotungstènesont produits par un procédé de traitement thermique mixte d’aluminium et de silicium. Bien que l’aluminium soit plus cher que le carbone ou le silicium, le produit est plus pur. Le ferrochrome à faible teneur en carbone (LC) est généralement produit en faisant fondre du minerai de chrome et de la chaux dans un four.

Une quantité spécifiée de ferrosilicium fondu est ensuite placée dans une poche en acier. Une quantité connue de ferrosilicium de qualité intermédiaire est ensuite ajoutée à la poche. La réaction est extrêmement exothermique et libère du chrome de son minerai, produisant du ferrochrome LC et des scories de silicate de calcium. Ces scories, qui contiennent encore de l'oxyde de chrome récupérable, réagissent avec le ferrochrome fondu à haute teneur en carbone dans une deuxième poche pour produire du ferrochrome de qualité moyenne. Les procédés exothermiques sont généralement réalisés dans des cuves ouvertes et peuvent produire des émissions similaires aux procédés à arc submergé pendant une courte période de temps au cours du processus de réduction.

Anglais

Anglais  Russe

Russe  Albanais

Albanais  Arabe

Arabe  Amharique

Amharique  Azéri

Azéri  Irlandais

Irlandais  Estonien

Estonien  Odia (oriya)

Odia (oriya)  Basque

Basque  Biélorusse

Biélorusse  Bulgare

Bulgare  Islandais

Islandais  Polonais

Polonais  Bosniaque

Bosniaque  Persan

Persan  Afrikaans

Afrikaans  Tatar

Tatar  Danois

Danois  Allemand

Allemand  Philippin

Philippin  Finnois

Finnois  Frison

Frison  Khmer

Khmer  Géorgien

Géorgien  Gujarati

Gujarati  Kazakh

Kazakh  Créole haïtien

Créole haïtien  Coréen

Coréen  Haoussa

Haoussa  Néerlandais

Néerlandais  Kirghiz

Kirghiz  Galicien

Galicien  Catalan

Catalan  Tchèque

Tchèque  Kannada

Kannada  Corse

Corse  Croate

Croate  Kurde

Kurde  Latin

Latin  Letton

Letton  Laotien

Laotien  Lituanien

Lituanien  Luxembourgeois

Luxembourgeois  Kinyarwanda

Kinyarwanda  Roumain

Roumain  Malgache

Malgache  Maltais

Maltais  Marathi

Marathi  Malayalam

Malayalam  Malaisien

Malaisien  Macédonien

Macédonien  Maori

Maori  Mongol

Mongol  Bengali

Bengali  Birman

Birman  Hmong

Hmong  Xhosa

Xhosa  Zoulou

Zoulou  Népalais

Népalais  Norvégien

Norvégien  Panjabi

Panjabi  Portugais

Portugais  Pachtô

Pachtô  Chichewa

Chichewa  Japonais

Japonais  Suédois

Suédois  Samoan

Samoan  Serbe

Serbe  Sesotho

Sesotho  Cingalais

Cingalais  Espéranto

Espéranto  Slovaque

Slovaque  Slovène

Slovène  Swahili

Swahili  Gaélique (Écosse)

Gaélique (Écosse)  Cebuano

Cebuano  Somali

Somali  Tadjik

Tadjik  Telugu

Telugu  Tamoul

Tamoul  Thaï

Thaï  Turc

Turc  Turkmène

Turkmène  Gallois

Gallois  Ouïgour

Ouïgour  Urdu

Urdu  Ukrainien

Ukrainien  Ouzbek

Ouzbek  Espagnol

Espagnol  Hébreu

Hébreu  Grec

Grec  Hawaïen

Hawaïen  Sindhî

Sindhî  Hongrois

Hongrois  Shona

Shona  Arménien

Arménien  Igbo

Igbo  Italien

Italien  Yiddish

Yiddish  Hindi

Hindi  Soundanais

Soundanais  Indonésien

Indonésien  Javanais

Javanais  Yorouba

Yorouba  Vietnamien

Vietnamien  Hébreu

Hébreu

.png)

.jpg)