Ferroaleaciones

Las ferroaleaciones son aleaciones maestras que contienen hierro y uno o más metales no ferrosos como elementos de aleación. Las ferroaleaciones generalmente se dividen en dos categorías: ferroaleaciones a granel (producidas en grandes cantidades en hornos de arco eléctrico) y ferroaleaciones especiales (producidas en cantidades más pequeñas pero de importancia creciente). Las ferroaleaciones a granel se utilizan exclusivamente en acería y fundiciones de acero, mientras que los usos de las ferroaleaciones especiales son más variados. En general, alrededor del 90% de las ferroaleaciones se utilizan en la industria del acero.

Como se mencionó anteriormente, las ferroaleaciones se pueden dividir en dos categorías principales: aleaciones a granel (

ferrocromo,

ferrosilicio, ferromanganeso, silicio manganeso y ferroníquel) y aleaciones especiales (

ferrovanadio,

ferromolibdeno,

ferrotungsteno,

ferrotitanio, ferroboro y

ferroniobio).

Producción de ferroaleaciones

Hay dos métodos principales para producir ferroaleaciones, uno es el uso de carbono en combinación con procesos de fundición apropiados y el otro es la reducción metalotérmica con otros metales. El primer proceso suele asociarse con operaciones por lotes, mientras que el segundo se utiliza principalmente para centrarse en aleaciones especializadas de alta calidad que suelen tener un menor contenido de carbono.

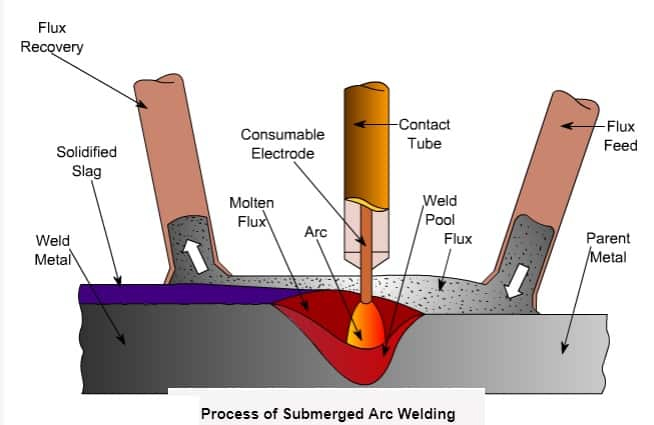

Proceso de arco sumergido

El proceso de arco sumergido es una operación de fundición por reducción. Los reactivos consisten en minerales metálicos (óxido ferroso, óxido de silicio, óxido de manganeso, óxido de cromo, etc.). y un agente reductor, una fuente de carbono, generalmente en forma de coque, carbón vegetal, carbones de alta y baja volatilidad o aserrín. También se puede añadir piedra caliza como fundente. Las materias primas se trituran, clasifican y, en algunos casos, se secan antes de transportarlas a una cámara de mezcla para pesarlas y mezclarlas.

Cintas transportadoras, cangilones, elevadores o vagones entregan el material procesado a una tolva situada encima del horno. Luego, la mezcla se alimenta por gravedad a través de un conducto de alimentación, ya sea de forma continua o intermitente, según sea necesario. A las altas temperaturas de la zona de reacción, la fuente de carbono reacciona con los óxidos metálicos para formar monóxido de carbono y reduce el mineral a metales básicos.

La fundición en un horno de arco eléctrico se logra convirtiendo la energía eléctrica en calor. La corriente alterna aplicada a los electrodos hace que fluya una corriente eléctrica a través de la carga entre las puntas de los electrodos. Esto proporciona una zona de reacción con temperaturas de hasta 2000°C (3632°F). A medida que la corriente alterna fluye entre las puntas de los electrodos, la punta de cada electrodo cambia continuamente de polaridad. Para mantener una carga eléctrica uniforme, la profundidad del electrodo se varía automáticamente de forma continua por medios mecánicos o hidráulicos.

Procesos exotérmicos (metalotérmicos)

Los procesos exotérmicos se utilizan habitualmente para producir aleaciones de alta calidad con bajo contenido de carbono. La aleación fundida intermedia utilizada en este proceso puede provenir directamente de un horno de arco sumergido o de otro tipo de dispositivo de calentamiento. El silicio o el aluminio se combinan con el oxígeno en la aleación fundida, lo que provoca un fuerte aumento de temperatura y una intensa agitación del baño fundido.

El ferrocromo (FeCr) y el ferromanganeso (FeMn) de bajo y medio contenido de carbono se producen mediante reducción de silicio. La reducción de aluminio se utiliza para producir cromo metálico,

ferrotitanio,

ferrovanadioy ferroniobio.

Ferromolibdenoy

ferrotungstenose producen mediante un proceso de tratamiento térmico mixto de aluminio y silicio. Aunque el aluminio es más caro que el carbono o el silicio, el producto es más puro. El ferrocromo con bajo contenido de carbono (LC) generalmente se produce fundiendo mineral de cromo y cal en un horno.

Luego se coloca una cantidad específica de ferrosilicio fundido en una cuchara de acero. Luego se añade al cucharón una cantidad conocida de ferrosilicio de grado intermedio. La reacción es extremadamente exotérmica y libera cromo de su mineral, produciendo ferrocromo LC y escoria de silicato de calcio. Esta escoria, que todavía contiene óxido de cromo recuperable, reacciona con el ferrocromo fundido con alto contenido de carbono en una segunda cuchara para producir ferrocromo de grado medio. Los procesos exotérmicos generalmente se llevan a cabo en recipientes abiertos y pueden producir emisiones similares a los procesos de arco sumergido durante un corto período de tiempo durante el proceso de reducción.

inglés

inglés  ruso

ruso  albanés

albanés  árabe

árabe  amhárico

amhárico  azerí

azerí  irlandés

irlandés  estonio

estonio  oriya

oriya  euskera

euskera  bielorruso

bielorruso  búlgaro

búlgaro  islandés

islandés  polaco

polaco  bosnio

bosnio  persa

persa  afrikáans

afrikáans  tártaro

tártaro  danés

danés  alemán

alemán  francés

francés  tagalo

tagalo  finlandés

finlandés  frisio

frisio  camboyano

camboyano  georgiano

georgiano  gujarati

gujarati  kazajo

kazajo  criollo haitiano

criollo haitiano  coreano

coreano  hausa

hausa  neerlandés

neerlandés  kirguís

kirguís  gallego

gallego  catalán

catalán  checo

checo  canarés

canarés  corso

corso  croata

croata  kurdo

kurdo  latín

latín  letón

letón  lao

lao  lituano

lituano  luxemburgués

luxemburgués  kinyarwanda

kinyarwanda  rumano

rumano  malgache

malgache  maltés

maltés  maratí

maratí  malayalam

malayalam  malayo

malayo  macedonio

macedonio  maorí

maorí  mongol

mongol  bengalí

bengalí  birmano

birmano  hmong

hmong  xhosa

xhosa  zulú

zulú  nepalí

nepalí  noruego

noruego  panyabí

panyabí  portugués

portugués  pastún

pastún  chichewa

chichewa  japonés

japonés  sueco

sueco  samoano

samoano  serbio

serbio  sesoto

sesoto  cingalés

cingalés  esperanto

esperanto  eslovaco

eslovaco  esloveno

esloveno  suajili

suajili  gaélico escocés

gaélico escocés  cebuano

cebuano  somalí

somalí  tayiko

tayiko  telugu

telugu  tamil

tamil  tailandés

tailandés  turco

turco  turkmeno

turkmeno  galés

galés  uigur

uigur  urdu

urdu  ucraniano

ucraniano  uzbeco

uzbeco  hebreo

hebreo  griego

griego  hawaiano

hawaiano  sindhi

sindhi  húngaro

húngaro  shona

shona  armenio

armenio  igbo

igbo  italiano

italiano  yidis

yidis  hindi

hindi  sundanés

sundanés  indonesio

indonesio  javanés

javanés  yoruba

yoruba  vietnamita

vietnamita  hebreo

hebreo

.png)

.jpg)