Ferrolegierungen

Ferrolegierungen sind Vorlegierungen, die Eisen und ein oder mehrere Nichteisenmetalle als Legierungselemente enthalten. Ferrolegierungen werden im Allgemeinen in zwei Kategorien unterteilt: Massenferrolegierungen (in großen Mengen in Elektrolichtbogenöfen hergestellt) und Spezialferrolegierungen (in kleineren Mengen hergestellt, aber von zunehmender Bedeutung). Massenferrolegierungen werden ausschließlich in der Stahlerzeugung und in Stahlgießereien verwendet, während die Einsatzmöglichkeiten spezieller Ferrolegierungen vielfältiger sind. Im Allgemeinen werden etwa 90 % der Ferrolegierungen in der Stahlindustrie verwendet.

Wie oben erwähnt, können Ferrolegierungen in zwei Hauptkategorien unterteilt werden: Massenlegierungen (

Ferrochrom,

Ferrosilicium, Ferromangan, Siliziummangan und Ferronickel) und Sonderlegierungen (

Ferrovanadium,

Ferromolybdän,

Eisenwolfram,

Ferrotitan, Ferrobor und

Ferroniobium).

Herstellung von Ferrolegierungen

Es gibt zwei Hauptmethoden zur Herstellung von Ferrolegierungen: Die eine ist die Verwendung von Kohlenstoff in Kombination mit geeigneten Schmelzprozessen und die andere ist die metallotherme Reduktion mit anderen Metallen. Das erstere Verfahren ist in der Regel mit Batch-Verfahren verbunden, während das letztere hauptsächlich zur Herstellung spezieller hochwertiger Legierungen verwendet wird, die normalerweise einen geringeren Kohlenstoffgehalt aufweisen.

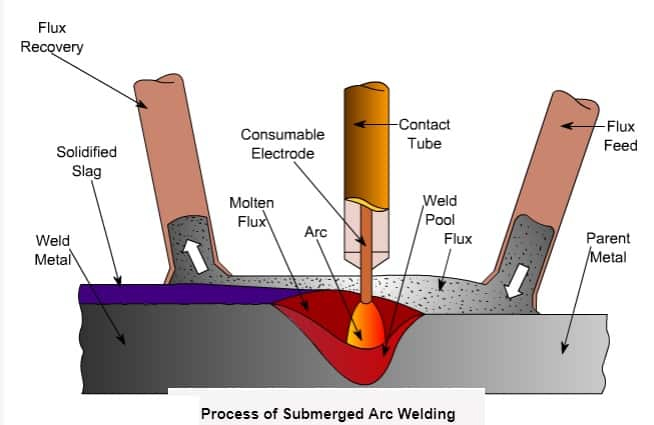

Unterpulververfahren

Das Unterpulververfahren ist ein Reduktionsschmelzverfahren. Die Reaktanten bestehen aus Metallerzen (Eisenoxid, Siliziumoxid, Manganoxid, Chromoxid usw.). und ein Reduktionsmittel, eine Kohlenstoffquelle, üblicherweise in Form von Koks, Holzkohle, hoch- und schwerflüchtigen Kohlen oder Sägemehl. Als Flussmittel kann auch Kalkstein zugesetzt werden. Die Rohstoffe werden zerkleinert, sortiert und teilweise getrocknet, bevor sie zum Wiegen und Mischen in eine Mischkammer gefördert werden.

Förderbänder, Eimer, Absetzkipper oder Wagen transportieren das verarbeitete Material zu einem Trichter über dem Ofen. Die Mischung wird dann je nach Bedarf kontinuierlich oder intermittierend durch die Schwerkraft durch eine Zuführrutsche gefördert. Bei den hohen Temperaturen der Reaktionszone reagiert die Kohlenstoffquelle mit den Metalloxiden unter Bildung von Kohlenmonoxid und reduziert das Erz zu unedlen Metallen

Das Schmelzen in einem Elektrolichtbogenofen erfolgt durch die Umwandlung elektrischer Energie in Wärme. Ein an die Elektroden angelegter Wechselstrom bewirkt, dass ein elektrischer Strom durch die Ladung zwischen den Elektrodenspitzen fließt. Dadurch entsteht eine Reaktionszone mit Temperaturen von bis zu 2000 °C (3632 °F). Während der Wechselstrom zwischen den Elektrodenspitzen fließt, ändert die Spitze jeder Elektrode kontinuierlich die Polarität. Um eine gleichmäßige elektrische Belastung aufrechtzuerhalten, wird die Elektrodentiefe automatisch und kontinuierlich auf mechanische oder hydraulische Weise variiert.

Exotherme (metallotherme) Prozesse

Exotherme Prozesse werden üblicherweise zur Herstellung hochwertiger Legierungen mit niedrigem Kohlenstoffgehalt eingesetzt. Die in diesem Prozess verwendete geschmolzene Zwischenlegierung kann direkt aus einem Unterpulverofen oder einer anderen Art von Heizvorrichtung stammen. Silizium oder Aluminium verbinden sich mit Sauerstoff in der geschmolzenen Legierung, was zu einem starken Temperaturanstieg und einer intensiven Umwälzung des Schmelzbades führt.

Ferrochrom (FeCr) und Ferromangan (FeMn) mit niedrigem und mittlerem Kohlenstoffgehalt werden durch Siliziumreduktion hergestellt. Durch Aluminiumreduktion wird metallisches Chrom erzeugt,

Ferrotitan,

Ferrovanadiumund Ferroniob.

FerromolybdänUnd

Eisenwolframwerden durch einen gemischten Wärmebehandlungsprozess aus Aluminium und Silizium hergestellt. Obwohl Aluminium teurer ist als Kohlenstoff oder Silizium, ist das Produkt reiner. Ferrochrom mit niedrigem Kohlenstoffgehalt (LC) wird normalerweise durch Schmelzen von Chromerz und Kalk in einem Ofen hergestellt.

Anschließend wird eine bestimmte Menge des geschmolzenen Ferrosiliciums in eine Stahlpfanne gegeben. Anschließend wird eine bekannte Menge Ferrosilicium mittlerer Qualität in die Pfanne gegeben. Die Reaktion ist extrem exotherm und setzt Chrom aus seinem Erz frei, wodurch LC-Ferrochrom und Calciumsilikatschlacke entstehen. Diese Schlacke, die noch rückgewinnbares Chromoxid enthält, reagiert in einer zweiten Pfanne mit dem geschmolzenen Ferrochrom mit hohem Kohlenstoffgehalt, um Ferrochrom mittlerer Qualität zu erzeugen. Exotherme Prozesse werden normalerweise in offenen Behältern durchgeführt und können während des Reduktionsprozesses für kurze Zeit Emissionen erzeugen, die denen von Unterpulverlichtbogenprozessen ähneln.

Englisch

Englisch  Russisch

Russisch  Albanisch

Albanisch  Arabisch

Arabisch  Amharisch

Amharisch  Aserbaidschanisch

Aserbaidschanisch  Irisch

Irisch  Estnisch

Estnisch  Odia (Oriya)

Odia (Oriya)  Baskisch

Baskisch  Belarussisch

Belarussisch  Bulgarisch

Bulgarisch  Isländisch

Isländisch  Polnisch

Polnisch  Bosnisch

Bosnisch  Persisch

Persisch  Afrikaans

Afrikaans  Tatarisch

Tatarisch  Dänisch

Dänisch  Französisch

Französisch  Filipino

Filipino  Finnisch

Finnisch  Friesisch

Friesisch  Khmer

Khmer  Georgisch

Georgisch  Gujarati

Gujarati  Kasachisch

Kasachisch  Haitianisch

Haitianisch  Koreanisch

Koreanisch  Hausa

Hausa  Niederländisch

Niederländisch  Kirgisisch

Kirgisisch  Galizisch

Galizisch  Katalanisch

Katalanisch  Tschechisch

Tschechisch  Kannada

Kannada  Korsisch

Korsisch  Kroatisch

Kroatisch  Kurdisch (Kurmandschi)

Kurdisch (Kurmandschi)  Lateinisch

Lateinisch  Lettisch

Lettisch  Lao

Lao  Litauisch

Litauisch  Luxemburgisch

Luxemburgisch  Kinyarwanda

Kinyarwanda  Rumänisch

Rumänisch  Malagasy

Malagasy  Maltesisch

Maltesisch  Marathi

Marathi  Malayalam

Malayalam  Malaysisch

Malaysisch  Mazedonisch

Mazedonisch  Maori

Maori  Mongolisch

Mongolisch  Bengalisch

Bengalisch  Birmanisch

Birmanisch  Hmong

Hmong  Xhosa

Xhosa  Zulu

Zulu  Nepalesisch

Nepalesisch  Norwegisch

Norwegisch  Punjabi

Punjabi  Portugiesisch

Portugiesisch  Paschtu

Paschtu  Chichewa

Chichewa  Japanisch

Japanisch  Schwedisch

Schwedisch  Samoanisch

Samoanisch  Serbisch

Serbisch  Sesotho

Sesotho  Singhalesisch

Singhalesisch  Esperanto

Esperanto  Slowakisch

Slowakisch  Slowenisch

Slowenisch  Suaheli

Suaheli  Schottisch-Gälisch

Schottisch-Gälisch  Cebuano

Cebuano  Somali

Somali  Tadschikisch

Tadschikisch  Telugu

Telugu  Tamil

Tamil  Thailändisch

Thailändisch  Türkisch

Türkisch  Turkmenisch

Turkmenisch  Walisisch

Walisisch  Uigurisch

Uigurisch  Urdu

Urdu  Ukrainisch

Ukrainisch  Usbekisch

Usbekisch  Spanisch

Spanisch  Hebräisch

Hebräisch  Griechisch

Griechisch  Hawaiisch

Hawaiisch  Sindhi

Sindhi  Ungarisch

Ungarisch  Shona

Shona  Armenisch

Armenisch  Igbo

Igbo  Italienisch

Italienisch  Jiddisch

Jiddisch  Hindi

Hindi  Sundanesisch

Sundanesisch  Indonesisch

Indonesisch  Javanisch

Javanisch  Yoruba

Yoruba  Vietnamesisch

Vietnamesisch  Hebräisch

Hebräisch

.png)

.jpg)